Boya üretim süreci, yüksek kaliteli bir ürün elde etmek için geniş bir yelpazede adımları ve malzemeleri içeren karmaşık ve özen gerektiren bir süreçtir. Hammadde seçiminden çeşitli bileşenlerin karıştırılmasına ve harmanlanmasına kadar her aşama, boyanın nihai özelliklerini belirlemede kritik bir rol oynar. Bu zorlu süreçteki verimliliği en üst düzeye çıkarmak, boya sektörünün en önemli konularından biridir. İş trendleri, pazar talepleri, hükümet düzenlemeleri ve bilimsel yenilikler sürekli olarak üretim süreçlerinin verimliliğini artırmaya yönelik katkı sağlamaktadır [1]. Bu yazıda, boya üretim sürecinde zaman verimliliğini artırmaya yönelik çalışmaları ele alıyoruz. Bu kapsamda, boya üretim sürecindeki süreyi etkileyen önemli parametreler değerlendirilip zamandan ve enerjiden tasarruf sağlamak amacıyla iyileştirme önerileri geliştirilmiştir.

Boya, genellikle çözücüler, pigmentler, bağlayıcılar ve katkı maddeleri gibi ham maddelerin bir kombinasyonundan oluşur. Bu malzemeler, boyanın istenen özelliklerini ve karakteristiklerini sağlamak için özenle seçilir ve hassas oranlarda birleştirilir. Bu hammaddelerin boya üretiminde kullanılmak üzere hazırlanması, birkaç işlem adımını içerir. Boya üretimi ön karıştırma, öğütme ve alt ilave aşamalarından oluşmaktadır. Genellikle bu işlemler, pigmentlerin ve diğer bileşenlerin homojen bir karışım oluşturması için öğütülmesini ve karıştırılmasını kapsar.

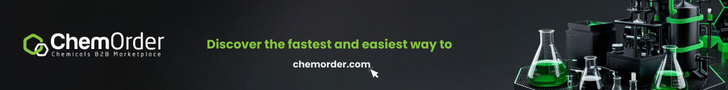

Hammaddeler seçildikten sonra, temel boya karışımını oluşturmak için "ön karıştırma" prosesi dikkatlice gerçekleştirilir ve uygun oranlarda harmanlanır. Ön karıştırma sürecinde, her hammaddenin homojen bir şekilde karışması büyük önem taşır. Bu homojenliği sağlamak için, karıştırıcı bıçaklarının uygun uç hızına ulaşması, belirlenen sıcaklıklara erişilmesi, kullanılan karıştırıcı bıçaklarının boyutları ve bıçak yüksekliklerinin doğru seviyede ayarlanması gereklidir. Homojen bir karışım elde edildikten sonra, istenen mikron aralığına ulaşılana kadar öğütme işlemi gerçekleştirilir [2]. Bu işlem genellikle yatay veya dikey silindirli bir değirmen kullanılarak yapılır. Hazırlanan karışım, değirmene beslenir ve burada istenilen mikron aralığına gelene kadar öğütülür (Şekil 1). Bahsedilen öğütme prosesini etkileyen önemli faktörler aşağıda sıralanmıştır.

KANAT Ar-Ge Merkezimizde gerçekleştirdiğimiz bu çalışmada, alkid barit pasta ürünümüzün üretim süreçlerinden biri olan öğütme prosesine odaklanılmıştır. Ön karıştırma işleminden çıkan ürünün yüksek tiksotropiye sahip olması, istenilen mikron boyutuna ulaşabilmesi için ezme makinesinden birçok kez geçiş yapılmasını gerektirmektedir. Bununla birlikte, ezme prosesinin uzun sürmesi, termin sürelerinin gecikmesine neden olmaktadır. Çalışmamızla, öğütme performansını artırarak hem zamandan hem de enerjiden tasarruf sağlandığı görülmüştür.

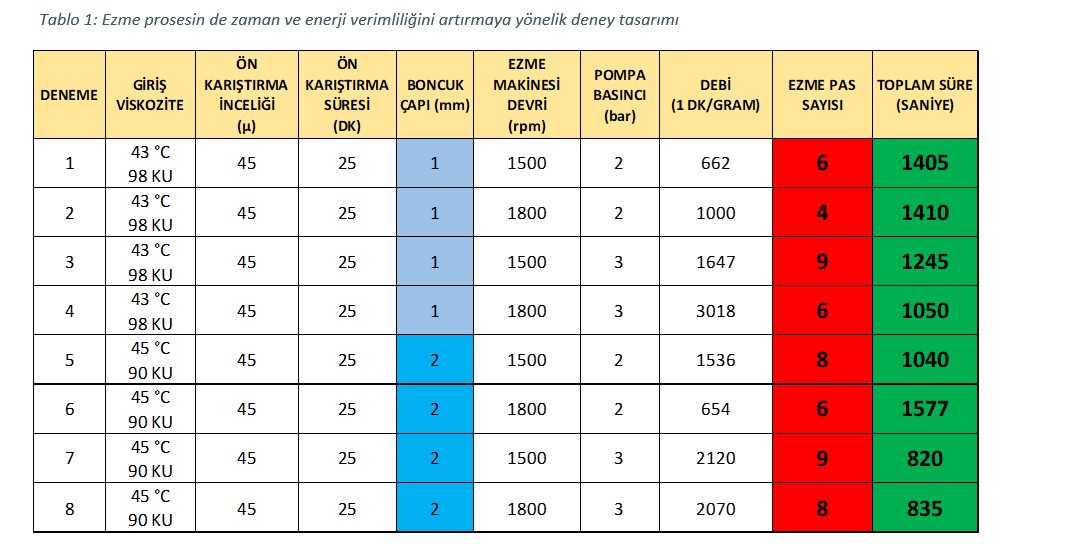

Çalışmamız kapsamında gerçekleştirdiğimiz üretimlerde, boya miktarı, ön karıştırma prosesi ve süresi, kullanılan karıştırıcı türü, ezme makinesi, ön karıştırmadan elde edilen mikron boyutu, giriş viskoziteleri ve giriş sıcaklıkları sabit tutulmuştur. Ancak, ezme makinesi devri, ezme pompa basıncı ve boncuk çapı değiştirilerek denemeler yapılmıştır. Bu sayede, ürün bazında en uygun boncuk çapı, makine devri ve pompa basıncı belirlenmiş; ezilme süresi minimuma indirilmiştir. Sonuçlar Tablo 1'de sunulmuştur. Deney parametrelerimiz şu şekilde belirlenmiştir:

· Boncuk çapı: 1 mm ve 2 mm

· Makine devri: Düşük devir (1500 rpm) ve yüksek devir (1800 rpm)

· Pompa basıncı: Düşük basınç (2 bar) ve yüksek basınç (3 bar)

SONUÇLAR

Bu çalışmamızda, tiksotropisi yüksek bir üründe optimum ezme performansını sağlamak için kesinlikle 2 mm boncuk, yüksek makine devri ve yüksek pompa basıncının kullanılması gerektiği tespit edildi. Ayrıca, bu parametrelerin yanı sıra çıktı olarak gözlemlediğimiz debinin de toplam süre üzerinde önemli bir etkiye sahip olduğu belirlendi (Tablo 1).

Optimum verilere ulaşarak zamandan ve enerjiden tasarruf sağlamak için tüm parametrelerin ürün özelinde doğru bir şekilde belirlenmesi gerekmektedir. Örneğin, tablo 1’de de görüldüğü gibi 6. çalışma verilerine göre, 2 mm boncuk ve yüksek makine devri kullanılmasına rağmen düşük pompa basıncı, toplam süre üzerinde olumsuz bir etki yaratmıştır.

Bu çalışma sürecinde, başlangıçta yalnızca ezme pas sayısına odaklanılırken, çalışmanın sonunda toplam süreyi esas almanın ve buna göre değerlendirme yapmanın daha etkili olduğu sonucuna varıldı.

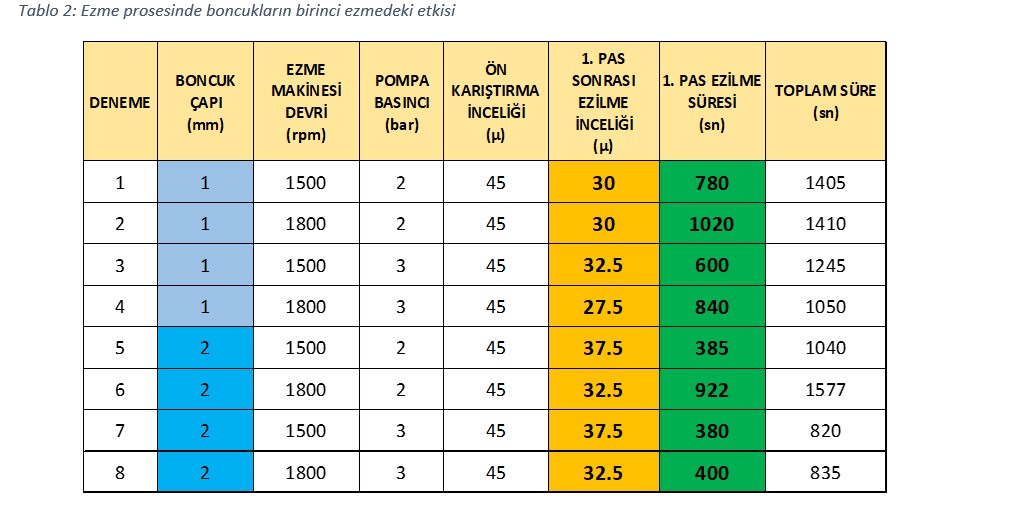

1 mm boncuk kullanımı, özellikle boyayı daha iyi ezmek için uygun görünse de, 1. pas ezilme süresini oldukça uzattığı için toplam sürede artışa neden olmuştur (Tablo 2).

KANAT Ar-Ge Merkezimizde gerçekleştirdiğimiz bu çalışmaları başarıyla test ettikten sonra üretim süreçlerimize aktarıldı ve sonuçların tutarlılığı doğrulandı. Bu sayede, üretim süreçlerimizde önemli ölçüde zaman tasarrufu sağlandı.

REFERANSLAR

[1] Lambourne, R. (1999). Paint and surface coatings: Theory and practice. Woodhead Publishing Limited Willian Andrew Publishing.

[2] Streitberger, H. J., & Goldschmidt, A. (2018). BASF handbook basics of coating technology. European Coatings.

[3] Bead Mills That Offer Nanotechnology, Ashizawa Finetech Ltd.